L’evoluzione delle coperture piane: dal PVC al TPO

Le coperture dei tetti piani non sono tutte uguali. In particolare, è l’impermeabilizzazione a fare la differenza: una sfida fondamentale nel settore edilizio. Nel corso degli ultimi decenni, le membrane per coperture si sono evolute in modo significativo, per rispondere a nuove esigenze normative, migliorare le prestazioni tecniche e adeguarsi alla crescente richiesta di soluzioni sostenibili e durature.

Per molti anni, il PVC (Polivinilcloruro) è stato il materiale più utilizzato per realizzare le membrane impermeabilizzanti per tetti. La sua resistenza chimica, la compatibilità con la saldatura ad aria calda e la facilità di reperimento ne hanno favorito l’adozione. Tuttavia, il settore sta vivendo un cambiamento significativo. Il TPO (Poliolefine Termoplastiche), un materiale appartenente alla famiglia delle membrane PO (Poliolefiniche), sta, infatti, progressivamente sostituendo il PVC nei sistemi di copertura di ultima generazione.

Questo cambiamento non è semplicemente una tendenza di mercato, ma una vera e propria evoluzione tecnologica, basata su vantaggi concreti in termini di prestazioni, sostenibilità e costi di gestione.

Le basi: cosa sono le membrane in PVC e in TPO

Per capire perché il TPO stia rapidamente sostituendo il PVC nelle applicazioni per coperture, è necessario partire dalle caratteristiche chimiche e fisiche di questi materiali, analizzando come si comportano sia in fase di produzione che durante la loro vita utile.

Le membrane in PVC sono realizzate a partire da polivinilcloruro combinato con plastificanti, indispensabili per conferire elasticità e flessibilità, soprattutto a basse temperature. Tuttavia, i plastificanti sono soggetti a migrazione nel tempo: un fenomeno che comporta una progressiva perdita di elasticità, con conseguente irrigidimento, fessurazione e riduzione delle performance meccaniche. Questa problematica si accentua in presenza di raggi UV e sbalzi termici. Inoltre, il PVC contiene cloro, un aspetto che solleva importanti questioni ambientali legate sia alla produzione che allo smaltimento. Il riciclo delle membrane in PVC plastificato è infatti complesso e spesso non conveniente.

Le membrane PO, e in particolare le membrane TPO, sono realizzate con poliolefine come il polipropilene (PP) o il polietilene (PE), in combinazione con elastomeri sintetici per aumentare la flessibilità. La struttura molecolare del TPO è intrinsecamente elastica e priva di plastificanti, per eliminare così alla radice i problemi di migrazione e di degrado associati al PVC.

Le membrane in TPO vengono inoltre rinforzate con strati funzionali: tessuti non tessuti o reti in poliestere per garantire stabilità dimensionale, strati protettivi contro i raggi UV per prolungare la durata e, quando necessario, strati adesivi o barriera al vapore. La struttura multistrato, ottenuta tramite linee di estrusione e calandratura ad alta tecnologia, consente al TPO di offrire prestazioni superiori rispetto ai materiali tradizionali.

Le coperture green sono tra le applicazioni più suggestive delle membrane in TPO

Perché il TPO vince sul PVC nelle membrane per coperture piane

Il successo del TPO nel settore delle membrane impermeabilizzanti per tetti piani deriva da una combinazione di prestazioni tecniche superiori e vantaggi ambientali.

Dal punto di vista della durata, le membrane in TPO offrono un’eccellente resistenza agli agenti atmosferici e ai raggi UV senza la necessità di stabilizzanti aggiuntivi. La componente elastomerica garantisce flessibilità costante anche in condizioni estreme, con un range operativo che va da -40°C fino a +100°C. Questo rende il TPO ideale per ogni tipo di clima, sia in zone fredde dove il PVC tende a irrigidirsi e fessurarsi, sia in aree più calde dove il rischio di deformazione e restringimento è maggiore.

Un altro elemento chiave è la resistenza agli agenti chimici e biologici. Il TPO è naturalmente resistente alla proliferazione di funghi e muffe e impedisce la penetrazione delle radici, caratteristica che lo rende perfetto per le coperture verdi senza bisogno di trattamenti aggiuntivi. Inoltre, la sua resistenza meccanica è superiore: le membrane in TPO offrono un’ottima tenacità e resistenza allo strappo (fino a 15 Mpa, a seconda della formulazione), qualità fondamentali nelle coperture fissate meccanicamente, dove le sollecitazioni sono elevate.

La facilità di posa in opera è un ulteriore vantaggio. Le membrane in TPO si saldano ad aria calda in un intervallo di temperatura più ampio rispetto al PVC, riducendo così i tempi di installazione e il rischio di errori. Il risultato sono giunzioni più sicure, più veloci da realizzare e meno soggette a difetti.

Infine, la sostenibilità ambientale è uno degli aspetti più rilevanti nella scelta del TPO. Le membrane estruse in questo materiale sono infatti riciclabili al 100%, prive di cloro e alogenati, e conformi alle normative per l’edilizia sostenibile come LEED e BREEAM. Al contrario, il ciclo di vita del PVC solleva problematiche legate alla presenza di composti clorurati e alla difficoltà di riciclo. Si stima che la domanda di materiali per coperture ecologici stia crescendo a un ritmo superiore al 6% annuo, spinta da normative e politiche ESG (Environmental, Social and Governance).

TPO VS PVC: il confronto diretto

| Caratteristica | Membrane in PVC | Membrane in TPO |

| Composizione chimica | Polimero clorurato con plastificanti | Poliolefine con elastomeri |

| Impatto ambientale | Contenuto di cloro, difficile da riciclare | Riciclabile al 100%, privo di cloro |

| Resistenza ai raggi UV | Richiede additivi stabilizzanti, degradabile | Resistente ai raggi UV, stabilità nel tempo |

| Flessibilità a bassa temperatura | Dipendente dai plastificanti, rischio di irrigidimento | Flessibilità intrinseca, senza plasticizzanti |

| Resistenza all’invecchiamento termico | Media | Alta |

| Resistenza alle radici e ai microrganismi | Necessita di additivi specifici | Resistenza naturale |

| Riciclabilità | Complessa e limitata | Completa, ciclo chiuso |

| Saldabilità | Saldatura ad aria calda possibile, margini ristretti | Saldatura ad aria calda più semplice e sicura |

| Costo sul ciclo di vita | Costo iniziale inferiore, maggiore manutenzione | Costo iniziale competitivo, risparmio sul lungo termine |

Coperture per tetti più resistenti alle temperature elevate e ai raggi UV con le membrane estruse in TPO

Le soluzioni tecnologiche di BG Plast per l’estrusione di membrane in TPO

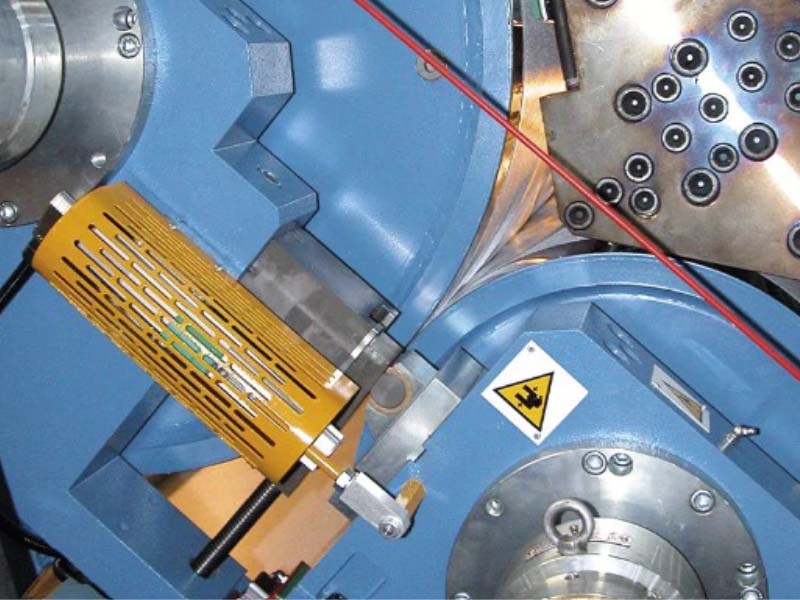

Il cambiamento della richiesta di materiali comporta necessariamente un’evoluzione nelle tecnologie produttive. BG Plast propone linee complete per l’estrusione e calandratura di membrane impermeabilizzanti in TPO, progettate per rispondere alle esigenze dei produttori che vogliono competere nel mercato delle coperture ad alte prestazioni.

Le soluzioni BG Plast includono estrusori monovite, ideali per la lavorazione di TPO pre-compound in granulo con una capacità fino a 500 kg/h. Per chi necessita di una produttività più elevata o della possibilità di miscelare direttamente il TPO con additivi come ritardanti di fiamma o stabilizzanti UV, proponiamo estrusori bivite corotanti, capaci di processare materie prime vergini e riciclate con portate che superano i 1600 kg/h.

La fase di calandratura è un elemento cruciale nel processo produttivo. Le calandre BG Plast, disponibili in configurazione a tre o quattro cilindri, consentono di ottenere membrane multistrato con un controllo millimetrico dello spessore, con geometrie dei cilindri studiate per adattarsi a diverse esigenze produttive. La larghezza dell’output può variare da 1.500 a 3.960 mm, con una velocità di lavorazione massima di 45 m/min. Sono inoltre disponibili diversi tipi di sistemi – a 1 calandra, 1 nip o 1 calandra / 2 nip, con configurazioni tandem extrusion o lamination.

Coating ed accoppiamento: oltre la semplice impermeabilizzazione

Le membrane di copertura migliori non si limitano a garantire l’impermeabilità, ma devono rispondere a specifiche funzionalità aggiuntive. Le tecnologie di coating ed accoppiamento sviluppate da BG Plast permettono di realizzare direttamente in linea:

- Rinforzi in tessuto non tessuto per aumentare la resistenza allo strappo

- Strati adesivi per applicazioni su supporti particolari

- Strati riflettenti bianchi per realizzare membrane cool roof ad alta riflettanza solare.

Queste soluzioni consentono di ottimizzare il processo produttivo, ridurre i costi operativi e creare membrane TPO completamente personalizzate per ogni tipo di applicazione nel settore delle coperture.

Le linee di estrusione e calandratura per fogli e membrane in TPO di BG Plast possono essere completamente personalizzate per un risultato ottimale rispetto agli obiettivi dei produttori

Il TPO è il futuro delle membrane impermeabilizzanti per tetti piani

La transizione dal PVC al TPO nelle membrane per tetti piani è una risposta concreta alle esigenze del mercato. Il TPO offre un equilibrio tra prestazioni meccaniche, durabilità, sostenibilità ambientale e ottimizzazione dei costi del ciclo vita che il PVC non può più garantire.

Chi desidera investire in un impianto per membrane impermeabilizzanti TPO che anticipi il futuro, può trovare in BG Plast un partner ideale, forte di oltre trent’anni di esperienza nel settore dell’estrusione e della calandratura delle materie termoplastiche. Con le nostre soluzioni di estrusione, calandratura ed extrusion coating all’avanguardia, accompagniamo i produttori nel percorso di adozione del TPO, con tecnologie affidabili, versatili e ad alte prestazioni. Mettici alla prova: contattaci per ulteriori informazioni.